Technologia paletyzacji – kluczowa dla efektywności logistycznej

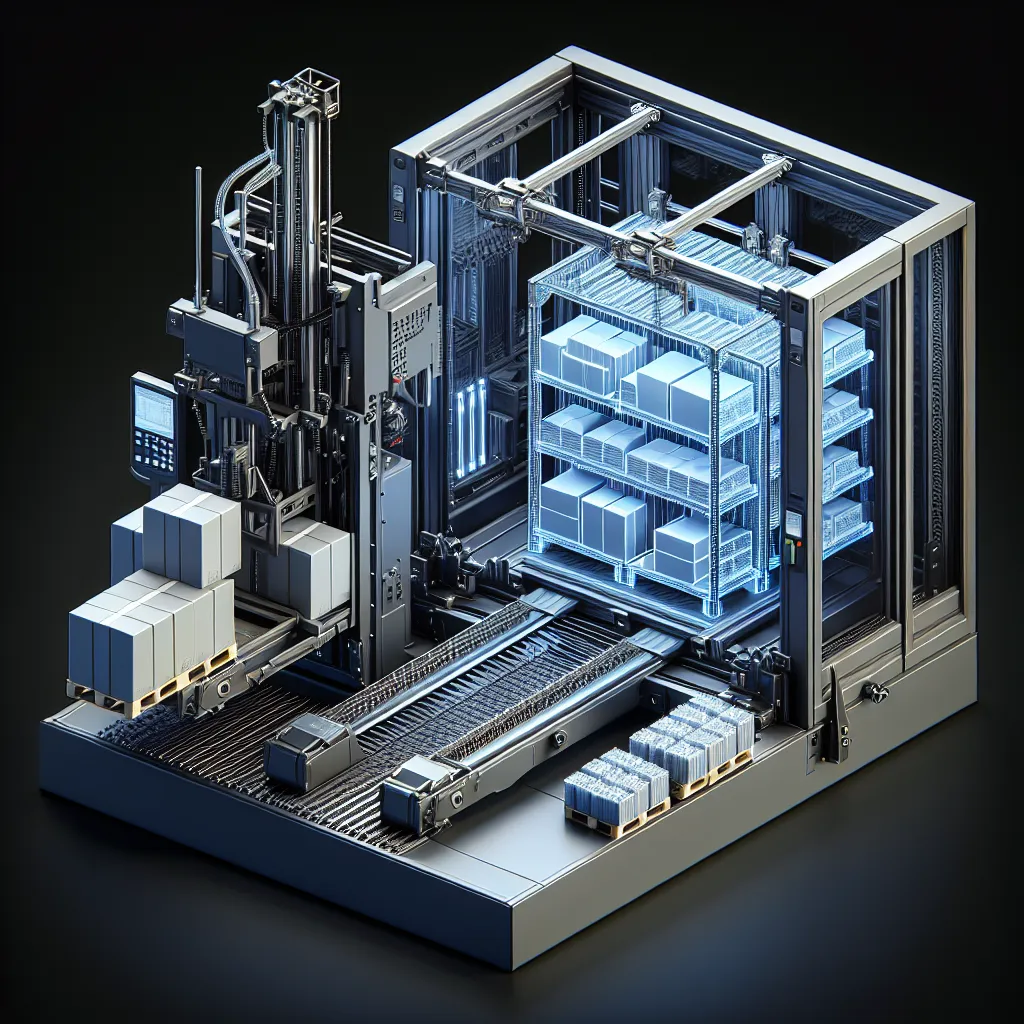

Technologia paletyzacji jest kluczowa dla efektywności logistycznej w wielu przedsiębiorstwach. Dzięki odpowiednio zaprojektowanym i zautomatyzowanym paletyzatorom, proces umieszczania produktów na paletach czy wrzucania worków z materiałami sypkimi na platformy przebiega szybko i precyzyjnie. Korzyścią z zastosowania paletyzatorów jest nie tylko zwiększenie wydajności, ale także poprawa warunków pracy oraz eliminacja błędów ludzkich. Dzięki nowoczesnym rozwiązaniom, takim jak paletyzator, przedsiębiorcy mogą zwiększyć efektywność swoich procesów produkcyjnych i logistycznych.

Technologia paletyzacji – kluczowa dla efektywności logistycznej

Technologia paletyzacji odgrywa kluczową rolę w efektywności logistycznej wielu przedsiębiorstw. Paletyzator, znany także jako maszyna do paletyzacji, to urządzenie wykorzystywane do układania produktów na paletach w sposób zautomatyzowany. Dzięki paletyzatorom możliwe jest zwiększenie tempa i precyzji procesu pakowania oraz transportu towarów, co przekłada się na usprawnienie całego łańcucha dostaw.

Paletyzatory mogą być wyposażone w różne systemy chwytaków, takie jak chwytaki próżniowe, mechaniczne lub pneumatyczne, co umożliwia obsługę różnorodnych produktów o różnych kształtach i wagach. Dodatkowo, istnieją paletyzatory warstwowe, które pozwalają na układanie produktów w kilku warstwach na palecie, co zwiększa gęstość i stabilność ładunku.

Zalety zautomatyzowanych paletyzatorów dla przemysłu

Automatyzacja w przemyśle jest nieodłącznym elementem współczesnej produkcji. Jednym z kluczowych aspektów automatyzacji procesów jest zastosowanie zautomatyzowanych paletyzatorów. Te zaawansowane maszyny oferują szereg korzyści dla przedsiębiorstw produkcyjnych, które decydują się na ich implementację.

Jedną z głównych zalet zautomatyzowanych paletyzatorów jest zwiększenie efektywności i wydajności procesów pakowania i magazynowania. Dzięki precyzyjnemu i szybkiemu układaniu produktów na paletach, maszyny te pozwalają zaoszczędzić czas i zminimalizować błędy ludzkie. Automatyzacja procesu paletyzacji pozwala także na zwiększenie przepustowości linii produkcyjnej oraz optymalizację zużycia materiałów opakowaniowych.

Kolejną istotną zaletą zautomatyzowanych paletyzatorów jest poprawa warunków pracy i bezpieczeństwa pracowników. Dzięki eliminacji konieczności ręcznego układania ciężkich produktów na paletach, maszyny te redukują ryzyko urazów i kontuzji u pracowników. Zautomatyzowane paletyzatory mogą być także wyposażone w systemy bezpieczeństwa, które zapobiegają wypadkom i kolizjom w miejscu pracy.

Warto także zaznaczyć, że zautomatyzowane paletyzatory cechuje duża elastyczność i możliwość dostosowania do różnorodnych produktów i wzorców pakowania. Dzięki zastosowaniu zaawansowanych systemów sterowania i programowania, maszyny te mogą obsługiwać różne typy opakowań i dostosowywać się do zmieniających się potrzeb produkcji.

Podsumowując, zautomatyzowane paletyzatory stanowią kluczowy element procesu automatyzacji w przemyśle. Ich zalety obejmują zwiększoną efektywność i wydajność, poprawę warunków pracy oraz elastyczność w dostosowaniu do różnorodnych potrzeb produkcji. Dla przedsiębiorstw skupiających się na optymalizacji procesów pakowania i magazynowania, zautomatyzowane paletyzatory stanowią niezastąpione narzędzie.

Wyzwania i rozwiązania związane z paletyzacją

W dzisiejszych czasach, wraz z rosnącymi oczekiwaniami klientów i zmieniającymi się trendami konsumenckimi, przedsiębiorstwa muszą stawić czoła coraz większym wyzwaniom związanym z paletyzacją. Paletyzatory pełnią kluczową rolę w procesie pakowania i wysyłki produktów, a ich efektywne wykorzystanie może przynieść wiele korzyści, takich jak zwiększenie wydajności, redukcja kosztów oraz poprawa warunków pracy.

Jednym z głównych wyzwań związanych z paletyzacją jest optymalne zaplanowanie układu towarów na palecie w taki sposób, aby były one stabilne i bezpieczne podczas transportu. W przypadku różnorodnych produktów, o zróżnicowanych kształtach i gabarytach, może to być szczególnie trudne zadanie. W tym kontekście paletyzatory wyposażone w zaawansowane systemy wizyjne i sensoryczne mogą stanowić rozwiązanie tego problemu, umożliwiając precyzyjne i zautomatyzowane układanie towarów na palecie, zgodnie z określonymi parametrami.

Kolejnym istotnym aspektem jest optymalizacja czasu potrzebnego na proces paletyzacji. W miarę rosnącej liczby zamówień, konieczne staje się zwiększenie szybkości i efektywności paletyzacji, aby sprostać wymaganiom rynkowym. Tutaj z pomocą przychodzą innowacyjne rozwiązania technologiczne, takie jak paletyzatory wielowarstwowe czy roboty paletyzacyjne, które pozwalają na równoczesne układanie kilku warstw towarów na palecie, zwiększając tym samym wydajność procesu.

Podsumowując, wyzwania związane z paletyzacją wymagają nowoczesnych i inteligentnych rozwiązań, które pozwolą przedsiębiorstwom skutecznie zarządzać procesem pakowania i wysyłki produktów. Inwestycja w nowoczesne paletyzatory może przynieść szereg korzyści, poprawiając wydajność, redukując koszty operacyjne oraz zwiększając konkurencyjność na rynku.

Wybór odpowiedniego paletyzatora – krytyczne czynniki sukcesu

Wybór odpowiedniego paletyzatora jest kluczowym elementem efektywnej działalności każdego przedsiębiorstwa z branży produkcyjnej. Paletyzator stanowi niezastąpione narzędzie w procesie pakowania i przygotowania produktów do wysyłki, dlatego ważne jest dokładne zrozumienie aspektów decydujących o jego wyborze.

Przy wyborze paletyzatora należy wziąć pod uwagę kilka kluczowych czynników. Po pierwsze, należy zwrócić uwagę na wydajność maszyny, która powinna być dopasowana do potrzeb zakładu produkcyjnego. Kolejnym istotnym kryterium jest elastyczność paletyzatora – czy maszyna może obsługiwać różne rodzaje opakowań i produkowanych jednostek. Równie istotne są kwestie związane z bezpieczeństwem, ergonomią i łatwością obsługi. Dodatkowo, warto zwrócić uwagę na koszty eksploatacji, konserwacji i ewentualnej modernizacji maszyny w przyszłości.

Ostateczny wybór paletyzatora powinien być poprzedzony ścisłym zrozumieniem potrzeb przedsiębiorstwa oraz analizą dostępnych na rynku rozwiązań. Tylko w ten sposób można zagwarantować właściwy wybór, który przełoży się na efektywność i rentowność działalności produkcyjnej.